摘要

冷喷涂(CS)可以生产厚涂层和独立散装材料,并适用于增材制造,包括现场修复。然而,由于CS材料本身不完全的颗粒间冶金结合,限制了CS材料的结构应用。在这项工作中,使用超声波洗涤试验(UWT)来半定量地评估CS Al6061和CS Al2024中颗粒间结合程度与关键CS参数和CS后变形处理的关系。结果表明,用较轻的气体或较软的粉末喷涂可以促进颗粒间的结合,但即使在较高的沉积效率下喷涂也很难实现完全的冶金结合。喷过的颗粒之所以留在沉积物中,只是因为它们获得了部分键合,这足以防止它们反弹。后CS轧制和T6热处理增加了CS铝合金的颗粒间结合,从而提高了其延展性。超声熨烫(UI),一种新的后cs变形处理技术,也产生类似的效果。由于粉末颗粒表面继承的氧化层的破碎和随后在颗粒边界处的金属间连接,使得cs后变形处理增加了颗粒间的结合。

1 介绍

冷喷涂(CS)是一种新型的喷涂沉积工艺,其中固体粉末颗粒在加热的气流中加速到1400米/秒[1,2,3,4],沉积到基材上,在基材上形成金属、聚合物、陶瓷和复合材料的涂层。[4,5,6,7,8,9,10,11,12,13]不受传统热喷涂工艺(如氧化、蒸发、结构降解、残余应力和气体释放)的限制,CS为更广泛的材料(包括反应性和高温敏感材料)提供了独特的沉积工艺。[14]

CS还可以产生致密的大块沉积物,这种能力可能使CS适用于结构部件的增材制造,包括现场维修。[15,16,17,18,19,20,21,22,23] CS也是一种严重塑性变形(SPD)过程,通过该过程可以加工具有适合关键结构应用的精细微观结构的材料[24,25,26,27]。

然而,尽管在CS方面进行了广泛的研发工作,但CS材料在结构应用中的应用仍然受到其相对较低的延展性的阻碍。[1]CS材料的低延展性主要是由于沉积颗粒之间缺乏完全的冶金结合造成的。[2,7,28,29,30,31,32]虽然沉积效率与CS参数(如冲击速度和温度)之间的关系已经得到了广泛的研究和完善,但[2,6,33]沉积颗粒的冶金结合程度可能被忽视,因为高沉积效率不一定转化为高程度的颗粒间冶金结合。

本研究的动机是通过(1)表征与工艺参数(如喷涂气体,即冲击速度和粉末硬度)相关的颗粒间结合,促进CS材料,特别是CS铝合金在结构应用中的应用;(2)应用CS后变形处理提高CS铝合金的颗粒间结合和延展性;(3)通过透射电镜(TEM)和扫描透射电镜(STEM)了解喷射态和变形处理态CS Al材料中冶金结合的发生。

2 实验的程序

2.1 样品制备

本研究选用的合金为Al2024和Al6061,它们是应用最广泛的适用于关键结构件的热处理铝合金。它们也作为CS铝合金被广泛研究。[24,28]采用东北大学Kostas研究所(KRI)的VRC金属系统公司生产的第三代高压移动冷喷涂系统,将Valimet公司生产的- 325/ + 400筛选气雾化Al2024和Al6061粉末(平均粒径分别为35 μm和30 μm)冷喷涂在Al6061衬底上,制备出厚度为5mm、宽度为10mm、长度为100mm的条形Al2024和Al6061样品。在98.07 mN条件下,用SHIMADZU HMV-2T显微维氏硬度计在10 ~ 15个颗粒的横截面上测定,筛后的Al2024和Al6061粉末的平均硬度分别为HV109和HV75。喷涂两条CS Al6061条,一条为氦气(Al6061- he),另一条为氮气(Al6061- n2)。其中一条Al2024条带用氦气沉积(以下简称Al2024- he)。表1总结了用于喷射Al2024和Al6061条的CS条件,包括使用Oseir HiWatch HR系统对三种样品测定的平均颗粒冲击速度,以及使用准一维解析冷喷涂过程模式计算的冲击条件下,使用半经验方程[6]计算的Al2024和Al6061粉末的临界速度[34]。

2.2 cs后变形处理

2.2.1 滚动

从基体上取下Al2024-He和Al6061-He带材,在100°C (373 K)下分两道进行纵向轧制,Al6061-He的总厚度分别减少40%和50%,Al2024-He的总厚度分别减少40%和55%。为了减少轧制过程中的弯曲,将Al2024-He和Al6061-He带材夹在1毫米厚的钢板之间。由于Al6061-N2颗粒间结合不充分,导致其在轧制过程中产生裂纹。

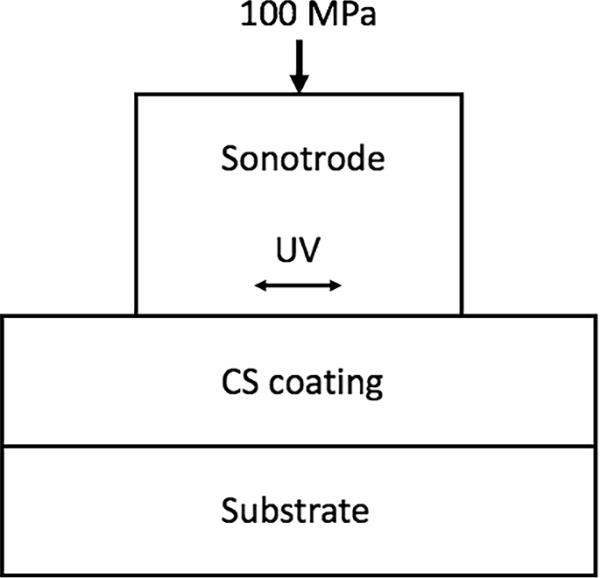

2.2.2 Ultrasonic熨衣服

代替轧制,Al6061-N2带材进行超声波熨熨(UI),如图1所示,以“熨掉”沉积中的残余孔隙,使材料更加完整。本研究基于超声振动的已知效应对UI进行了测试,超声波振动通过快速的位错脱钉来增强金属的塑性变形[35,36,37],从而促进动态恢复和再结晶[36]。UI实验分别在200°C和300°C (473 K和573 K)条件下进行,单轴压力为100 MPa,振动频率为20 kHz,振幅为9µm,固定振动时间为6秒。由于UI不需要将CS材料从基材上移除,因此它可以为无法从基材上移除进行轧制的CS材料提供一种替代的CS后变形处理方法,例如在现场维修中。在这项工作中,UI仅在从基体上除去的Al6061-N2上进行了测试,而Al6061-N2不能轧制而不开裂。

超声波熨烫(UI)示意图。CS涂层无论是留在基材上还是从基材上剥离,都可能受到超声波振动的影响。在这项工作中,CS涂层从基材上去除。使用4毫米× 4毫米方形尖端的声纳电极

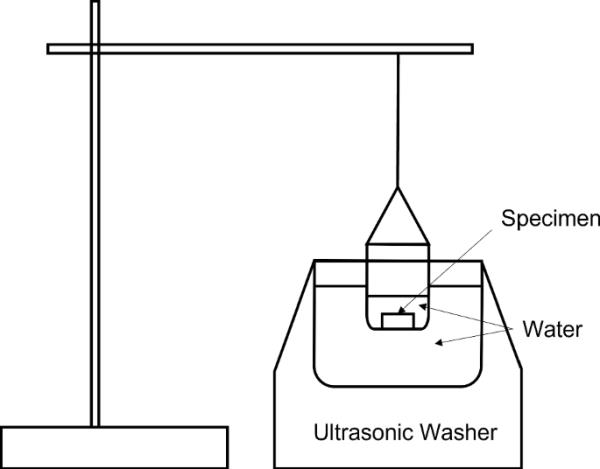

2.3 Ultrasonic洗涤试验(UWT)

CS样品的颗粒间结合通过超声波洗涤试验(UWT)进行评估,其中将样品的抛光横截面置于水中的超声波下,使弱结合的颗粒脱落,在样品表面留下空洞,如图2所示。[31]通过对使用ImageJ变换的二值显微图进行图像分析,确定分离颗粒留下的空隙的面积百分比。[38]使用Fisher Scientific F20D超声波清洗机和DK Sonic超声波清洗机(3L),在80和120 W两种洗涤功率下,测定洗涤时间长达100分钟的颗粒保留率(以下简称pct颗粒保留率),定义为100%减去表面空隙面积百分比。每次洗涤时间增加时,pct颗粒保留率的值是通过将样品厚度中间抛光表面上4到5个区域的平均值来计算的。UWT数据根据CS工艺参数(原粉平均硬度和喷涂气体)、洗涤功率和CS后变形条件(轧制减厚和UI温度)进行分析。

UWT设置的示意图。[31]

2.4 拉伸测试

对Al6061-He和Al2024-He材料进行了喷涂态、未轧制T6回火和轧制后T6回火的室温拉伸试验。采用标准T6热处理;在530℃(803 K)固溶1小时后水淬至室温,然后对Al6061-He进行175℃(448 K)人工时效8小时,对Al2024-He进行495℃(768 K)人工时效1小时并水淬,然后对Al2024-He进行195℃(468 K)人工时效12小时。ASTM E8/E8M-16标准尺寸拉伸试样,[39]厚度为3.5 mm,宽度为6 mm,规长为25 mm,沿喷涂条的纵向加工,在Instron 5582 100 kN通用拉伸机电试验机上进行试验,初始应变速率为0.00033 s−1。

2.5 我tallographic表征

在奥林巴斯VANOX-T光学显微镜下检查经过UWT抛光的CS Al样品,以观察脱落颗粒留下的表面空隙。用TEM/STEM研究了沉积颗粒之间的结合。利用FEI Scios DualBeamTM在KRI用聚焦离子束(FIB)平行于沉积条的横截面制备TEM/STEM薄片样品。FIB薄片的TEM/STEM成像是用FEI Titan Themis 300 S/TEM完成的,也是在KRI。

目录

摘要 1 介绍 2 实验的程序 3.结果与讨论 4 结论 参考文献 致谢 作者信息 道德声明 搜索 导航 #####3.结果与讨论

3.1 Ultrasonic洗涤试验(UWT)

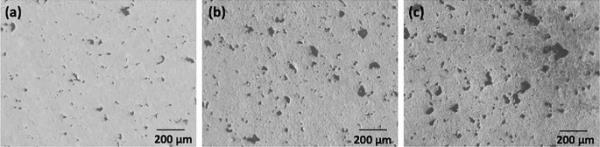

图3显示了Al6061-N2样品在80w UWT下5分钟、25分钟和100分钟抛光横截面的光学显微图。图像中的黑点是在UWT期间松散结合的颗粒从抛光截面脱落时产生的表面空洞。随着洗涤时间的延长,颗粒脱离量不断增加,表明n2喷射试样中颗粒间结合较弱。

Al6061-N2试样在80 W下UWT作用(a) 5分钟,(b) 25分钟,(c) 100分钟的光学显微照片

3.1.1 喷气效果

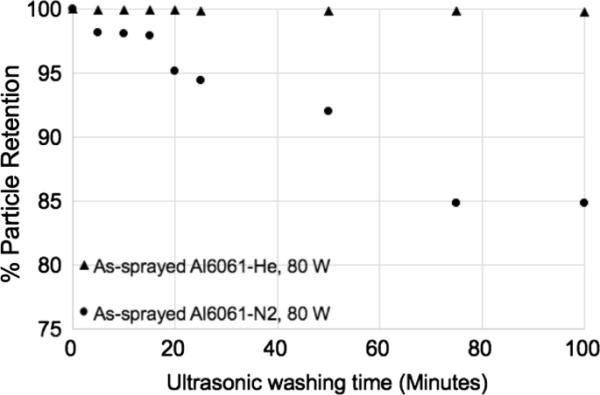

图4显示了80 W UWT作用100分钟后喷涂Al6061-N2和Al6061-He的pct颗粒保留率。在时间为零时,两种试样上均未检测到明显的空洞,这表明两种材料在CS过程中几乎都达到了全密度。然而,Al6061-N2的pct颗粒保留率以每分钟0.15%的总体速率下降,这证明沉积在n2喷涂材料中的颗粒没有很好地结合。值得注意的是,通过质量测量确定的Al6061-N2的沉积效率仅为33%,这反映了该材料沉积时的亚临界颗粒撞击速度(721 m/s)。因此,氮气喷涂既存在沉积效率低,又存在沉积颗粒结合不良的问题。这也表明,喷射的颗粒之所以能保持沉积状态,只是因为它们获得了部分键合,这足以防止它们在撞击时反弹。相比之下,Al6061-He材料的颗粒脱离率几乎为零。因此,在超临界平均冲击速度(1075 m/s)下,氦气喷涂增加了颗粒间的结合和沉积效率,几乎达到预期的100%。然而,在UWT过程中,Al6061-He材料仍然丢失了一些颗粒(见图6),这证明了he喷涂材料中的颗粒没有完全的冶金结合。

超声波洗涤时间对Al6061-He和Al6061-N2颗粒保留率的影响。UWT在80w。标准偏差范围在0.002到0.012%之间

超声波洗涤时间与Al6061-N2颗粒保留率的关系。UWT在80w和120w。标准偏差范围在0.001到0.011%之间

超声波洗涤时间与80w和120w下Al6061-He颗粒保留率的关系。标准偏差范围在0.001到0.012%之间

3.1.2 UWT功率的影响

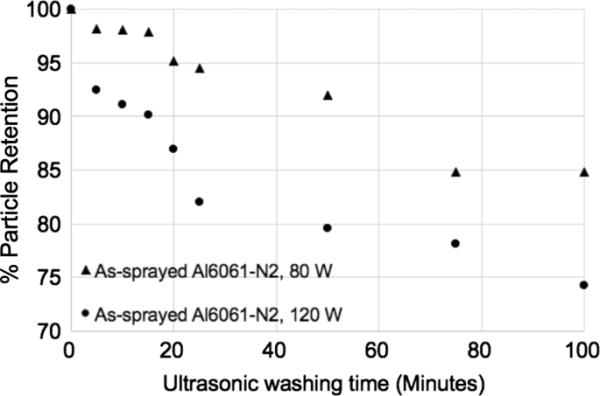

图5对比了超声波洗涤功率为80和120 W时Al6061-N2的颗粒保留情况。在80 W时,颗粒保留率几乎随洗涤时间线性下降,100分钟后达到85%。在120 W时,100分钟内,pct颗粒保留率下降得更快,降至74%,在前5分钟内迅速下降约7.5%,在前25分钟内迅速下降18%。观察到在120w时比在80w时脱落的颗粒更多,并且在任何一种洗涤功率下100分钟内颗粒脱离都没有停止,这证明Al6061-N2中的颗粒只有部分冶金结合,机械联锁微弱地增强了这种结合。

由于机械联锁比冶金结合弱得多,[40]冶金结合和机械联锁的相对贡献可以通过(1)80和120 W之间的pct颗粒保留率的差异和(2)随UWT时间的pct颗粒保留率的下降率来评估。在80和120 W之间,pct颗粒保留率的巨大差异以及pct颗粒保留率的高降低率(即图的斜率)转化为冶金结合的低贡献。后者是Al6061-N2材料的情况下,平均颗粒脱离率为0.15%每分钟在80 W和0.26%每分钟在120 W。此外,在120 W时观察到的pct颗粒保留率的初始大幅下降表明,Al6061-N2材料中含有的颗粒结合更松散,冶金结合较少,即并非所有颗粒都以相同的强度结合。

Al6061-He在UWT期间保持了更高的颗粒保留率,图6,在100分钟内仅略微下降到约99.75%,几乎与洗涤功率无关。因此,Al6061-He中的大多数颗粒比Al6061-N2中的颗粒具有更高的冶金结合水平。然而,如前所述,低但非零的颗粒脱离率证明Al6061-He的冶金结合仍然不完全。事实上,即使颗粒脱离率为零也不一定意味着完全的冶金结合。它只保证粒子结合到足以使它们在应用的功率下存活UWT的程度。

3.1.3 粉末硬度的影响

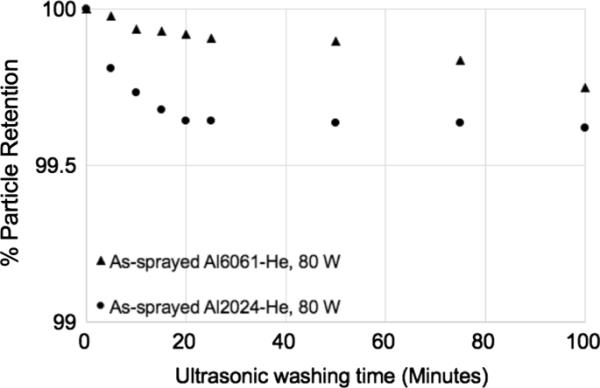

影响CS铝合金颗粒间结合的一个重要因素是粉末颗粒的硬度[41,42],因为它关系到沉积粉末颗粒在颗粒-基体和颗粒-颗粒界面形成冶金结合所需的塑性变形程度[28]。图7分别显示了用Al6061粉末(平均硬度HV75)和Al2024粉末(平均硬度HV109)制备的Al6061- he和Al2024- he的效果。尽管两种材料在100分钟的UWT时间内保留了大部分(> 99.6%)颗粒,但Al2024-He的pct颗粒保留率在最初的20分钟内呈快速下降趋势,随后呈几乎恒定的趋势,而Al6061-He的pct颗粒保留率仅以0.0025 pct/min的接近恒定的速率缓慢下降,没有明显的初始下降。Al2024-He的pct颗粒保留率的初始下降表明,Al2024-He材料中有一小部分颗粒的结合明显较弱,即冶金结合较少,因此更容易脱落。Al6061- he的初始pct颗粒保留率没有下降,颗粒脱离率低,这表明Al6061材料的颗粒结合更均匀,并且具有更高的冶金结合水平,这将使大部分沉积的颗粒在80 W的UWT中保持在样品上。

超声波洗涤时间与软Al6061粉末(HV75)和硬Al2024粉末(HV109)制备的Al6061- he和Al2024- he的pct颗粒保留率的关系UWT在80w。标准偏差范围在0.002%到0.040%之间

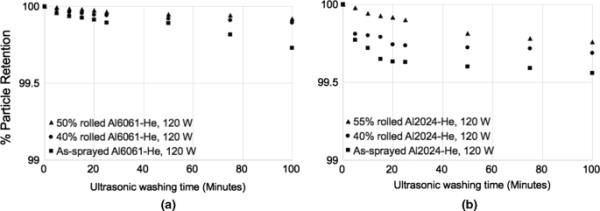

3.1.4 轧制效果

图8(a)显示了在120 W下,喷涂Al6061-He试样和两个Al6061-He试样的pct颗粒保留率与UWT时间的关系,每个Al6061-He试样在100°C (373 K)下分两道轧制,一次总厚度减少40%,另一次减少50%。而喷涂Al6061-He试样的颗粒损失率约为0.0025% /分钟。轧制试样均表现出较低的颗粒脱离率,约为0.001 PCT /分钟,表明轧制试样中冶金结合增加。然而,低但有限的分离率表明,颗粒在轧制材料中的冶金结合仍然是局部的。

100°C (373 K)轧制对120 W UWT期间pct颗粒保留率的影响:(a) Al6061-He, (b) Al2024-He。(a)和(b)的标准差分别在0.001至0.010 pct和0.003至0.053 pct之间

图8(b)显示了喷涂Al2024-He试样和两个Al2024-He试样在120 W时的颗粒保留率与UWT时间的对比,每个Al2024-He试样在100°C (373 K)下分两道轧制,总厚度分别减少了40%和55%。图7也观察到,在80 W时,喷涂Al2024-He在最初的15分钟内显示出了pct颗粒保留率的快速下降,随后的颗粒脱离率较低,约为每分钟0.001 %。这表明,喷射试样中某些颗粒(~ 0.04%)的冶金结合明显弱于其他颗粒。轧制量为40%的试样也表现出类似的初始下降,表明轧制量为40%不足以完全防止松散颗粒脱落。然而,55%轧制的样品没有显示出最初的下降。因此,55%的轧制有效地增加了松散颗粒在喷射材料中的结合。UWT约50分钟后,三种样品均显示出相似的低颗粒脱离率,约为每分钟0.001 %。因此,轧制减少了Al2024-He的颗粒脱离,主要是通过增加喷射材料中存在的松散颗粒的冶金结合。

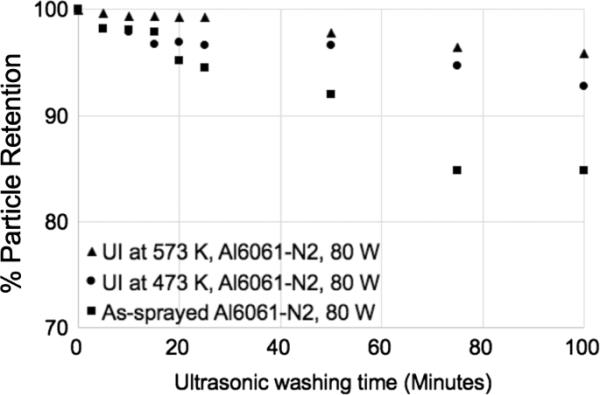

3.1.5 超声波的作用网卡——宁(UI)

以Al6061-N2为研究对象,采用超声熨烫(UI)作为cs后变形处理的替代方法进行了试验。图9比较了在200°C和300°C (473 K和573 K)下6秒的UI试样在UWT期间的pct颗粒保留率与图4中喷涂Al6061-N2的UWT数据。在100分钟的UWT中,喷淋试样表面颗粒损失了15%,而在200°C (473 K)下进行UI处理的试样表面颗粒损失了7%,在300°C (573 K)下进行UI处理的试样表面颗粒损失更少(4%)。因此,UI显著增加了Al6061-N2的颗粒间键合。然而,UI处理的Al6061-N2试样的颗粒脱离率仍然是轧制Al6061-He试样的40 ~ 75倍,这说明在对Al6061-N2进行处理的条件下,UI并没有使Al6061-N2的颗粒间结合提高到与轧制Al6061-He相当的水平。此外,如图所示,与轧制样品相比,经ui处理的样品的pct颗粒保留值具有更高的标准偏差。这表明,以图2所示的方式应用UI时,使用一个5毫米× 5毫米方形尖端的小声纳电极,不会产生像滚动那样均匀的效果。尽管如此,目前的结果是令人鼓舞的,因为结构CS材料的商业生产将需要低成本的N2喷涂,这将产生不适应轧制的弱粘结材料。

200°C和300°C (473 K和573 K) UI对80 W UWT期间Al6061-N2颗粒保留率的影响。UI时间固定为6秒。喷涂Al6061-N2试样的标准偏差范围为0.004 - 0.011%,ui处理Al6061-N2试样的标准偏差范围为0.006 - 2.37%

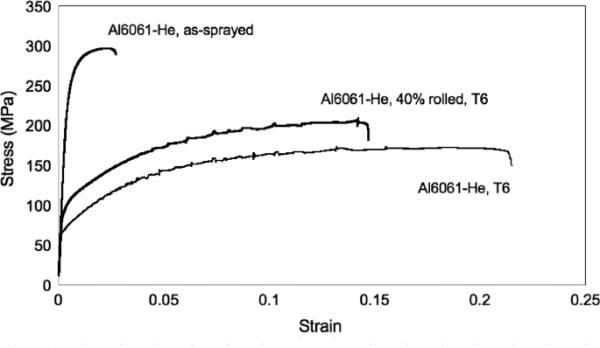

3.2 拉伸测试

图10为Al6061-He在沉积带材纵向上经喷涂、T6热处理、40%轧制和T6热处理后的应力-应变曲线。喷射试样的流变应力达到了300 MPa的极限抗拉强度(UTS),而延伸率很低,只有2.5%,两者都反映了CS[28]的严重应变组织(参见图13(a))。低拉伸延展性也反映了喷涂后Al6061-He材料的冶金结合不完全,如图6、7和8(a)所示。经T6热处理后,伸长率大幅提高至22%,同时屈服强度降至70 MPa, UTS降至170 MPa。塑性的提高反映了T6热处理引起的颗粒间结合和软化的增加。先前的研究也显示了cs后热处理的这种影响。[43,44]轧制和T6热处理试样在较高的屈服强度(90 MPa)和UTS (200 MPa)下伸长率略低(14%),表明轧制后T6热处理过程中再结晶产生了更细的晶粒。

喷涂态、T6热处理和轧制态、T6热处理Al6061-He试样的应力-应变曲线

然而,T6热处理、轧制和T6热处理Al6061-He试样的强度值低于锻造Al6061-T6试样的强度值(屈服强度为276 MPa)。[45,46]这一差异表明,经过T6处理和轧制的Al6061-He材料都没有完全的颗粒间结合,这将限制流动应力和应变硬化速率。这些试样的锯齿形应力-应变曲线也反映了这些材料的颗粒间不完全结合。喷射试样的应力-应变曲线没有出现锯齿,这是因为试样在锯齿出现之前过早断裂。

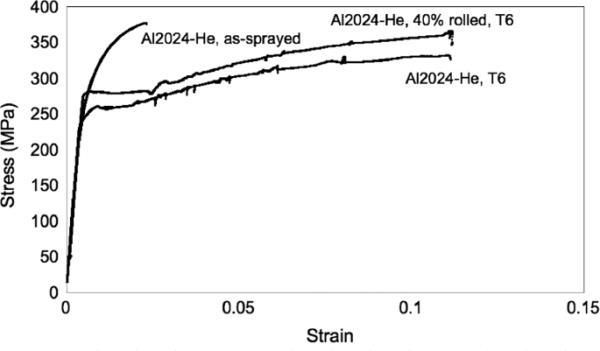

图11为Al2024-He在沉积带材纵向加工的喷涂态、T6热处理态、40%轧制态和T6热处理态试样的应力-应变曲线。喷射试样在断口处达到380 MPa的高流动应力反映了CS的应变硬化微观结构,而低伸长率(~ 2%)也表明该喷射材料的颗粒间结合水平较低,尽管在UWT中其颗粒保留率很高(100分钟时为95.6%),见图8(b)。与Al6061-He试样一样,T6热处理(495°C (768 K) 1小时,水淬火,195°C (468 K) 12小时)大幅提高伸长率至11%,同时也将断裂时的流动应力降低至325 MPa。轧制和T6热处理试样的延伸率也达到11%,但流变应力更高,达到370 MPa,这反映了热轧和T6热处理的共同作用。然而,T6热处理后的Al2024-He和T6热处理后的Al2024-He试样都表现出类似不连续的屈服,然后是锯齿形的应力-应变曲线,这表明两种试样都没有实现完全的冶金颗粒间结合。

喷涂态、T6热处理轧制态和T6热处理Al2024-He试样标准尺寸的应力应变曲线

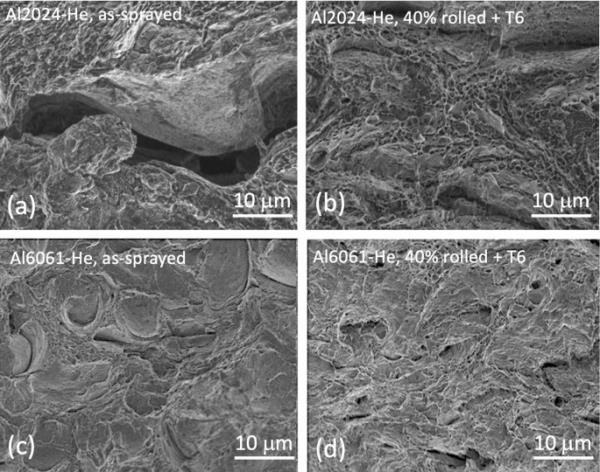

图12显示了喷涂、40%轧制和T6热处理Al6061-He和Al2024-He拉伸试样的断口形貌。如图12(a)和(c)所示,喷涂态Al6061-He和Al2024-He试样均在颗粒边界处出现裂纹和切面,这表明颗粒边界处结合不良是喷涂态材料拉伸延展性低的主要原因。图12(b)和(d)表明,在轧制和T6处理的试样断口表面,这些表明颗粒间断裂的裂缝和切面较少,更小,更浅,表明这些材料中的颗粒间结合增加。因此,轧制和T6处理的Al2024和Al6061试样主要通过颗粒断裂,在跨颗粒断裂区域留下细小的韧窝(图12(b)和(d))。

Al2024-He和Al6061-He拉伸试样断口形貌。(a)喷涂Al2024, (b) 40%轧制和T6热处理Al2024, (c)喷涂Al6061, (d) 40%轧制和T6热处理Al6061

上述拉伸试验结果与UWT结果一致,表明轧制和T6处理的Al6061-He和Al2024-He材料的颗粒间结合有所增加,但仍有部分。

3.3 TEM /干细胞特性

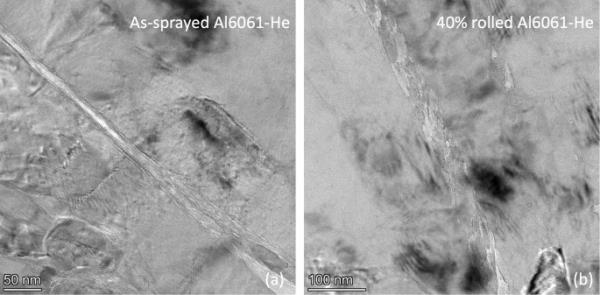

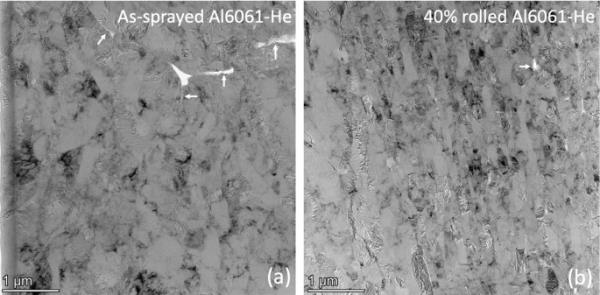

图13显示了喷涂态和40%轧制态Al6061-He试样的TEM显微图。喷射试样如图13(a)所示,颗粒中的细胞颗粒直径约为1 μm,继承自气体雾化,但具有严重变形和CS动态恢复的证据。[28]如图13(b)所示,轧制试样中的晶粒更细且拉长,反映了在100°C (373 K)下热轧引起的变形和动态再结晶。

(a)喷涂后Al6061-He的低倍率TEM图像。颗粒边界不是完全冶金结合(箭头)。(b) 40%轧制Al6061-He显示残余孔隙(箭头)

喷射后的试样在三粒子交界处有一个开口。因此,即使通过he喷涂,也没有严格达到全密度,尽管通过图像分析评估该标本的几乎全密度。此外,从三重结延伸的粒子边界似乎缺乏良好的键合(箭头)。轧制后的试样如图13(b)所示,尽管在轧制过程中厚度显著减小(40%),但在颗粒边界处(箭头)也显示出一个小开口。

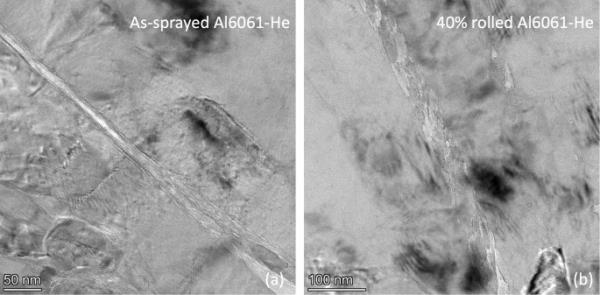

尽管图13(a)和(b)中其余的颗粒边界似乎是结合在一起的,但在更高的放大倍率下检查发现,这些颗粒边界与氧化层有关,如图14所示。沿颗粒边界的氧化层通常出现在CS铝合金中,因为沉积的粉末颗粒都具有顽强的表面氧化物。[28,47]铝合金粉末在气体雾化过程中形成的表面氧化物是首选的,因为它可以防止气体雾化和储存过程中的焦爆。因此,喷涂试样中的氧化层是高度连续的,如图14(a)所示,这将限制金属与金属的连接或冶金结合。[28]在喷射态Al6061-He试样中,大多数颗粒边界实际上具有高度连续的氧化层。相反,轧制试样中的氧化层被剪成小块,如图14(b),这将允许通过氧化碎片的通道进行部分冶金结合。

晶粒边界处的氧化层继承自Al6061粉末颗粒。(a)喷态Al6061-He在颗粒边界处有连续的氧化层,(b) 40%轧制Al6061-He有剪切的氧化层,允许通过剪切的氧化层通道进行部分冶金结合

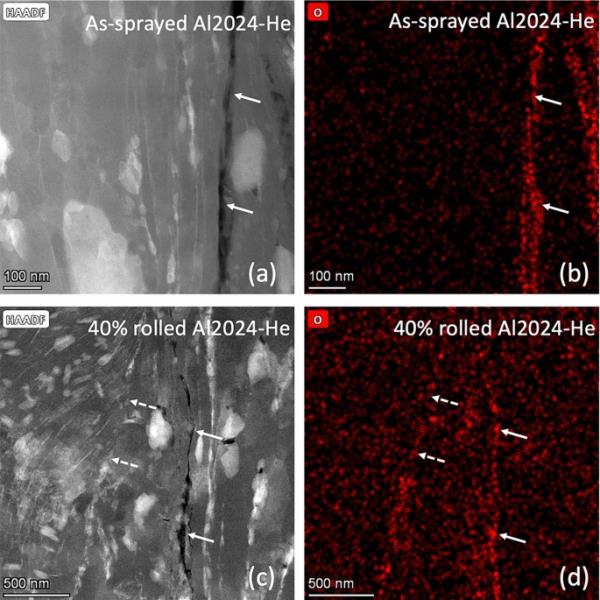

图15(a)和(b)显示了喷涂后Al6061-He试样在图13(a)中三粒子结区域的高角度环形暗场(HAADF)图像和EDS氧映射图。氧映射证实了沿喷射材料颗粒边界存在几乎连续的氧化层。其中一个颗粒边界几乎垂直于电子束,如图15(b)(箭头)所示,显示了其“侧视图”,其中氧化层被分割成细小的碎片。然而,氧化物碎片仍然在高密度的颗粒边界上,因此将冶金结合限制在低水平。图15(b)中另一个重要的显著特征是在未填充的三重结处,其中三个粒子的边缘被氧化层修整。这说明每一个沉积的Al粉末颗粒都有自己的表面氧化层,形成双氧化层的颗粒边界,图14(a)也证实了这一点。

HAADF图像和EDS氧映射。(a)和(b)喷涂Al6061-He, (c)和(d) 40%轧制Al6061-He

如图15(c)和(d)所示,轧制Al6061-He试样的颗粒边界也表现出氧化物,但其破碎程度更高。图15(c)(箭头)中的颗粒边界平行于拉长的晶粒,这表明这些颗粒边界在轧制方向上被拉伸,为冶金结合提供了更大的无氧化区域,图15(d)。然而,由于轧制从未真正消除颗粒边界处的氧化物,因此轧制材料中封闭颗粒边界处的冶金(金属对金属)结合仍然是局部的,其程度取决于轧制的变形量。

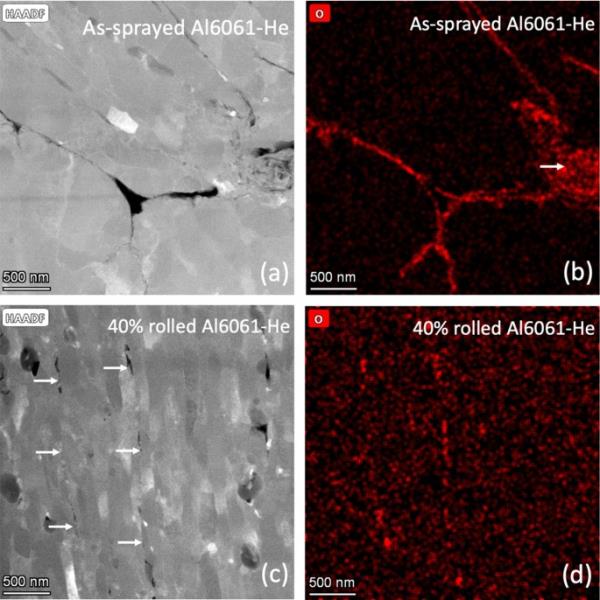

图16为喷涂和轧制Al2024-He试样的HAADF图像和EDS氧映射图。在两个样品中都可以看到明显没有结合的颗粒边界(实箭头)。因此,在Al2024-He中,滚动40%也不能结合所有的粒子边界。在图7和图8(b)中,这种未结合的颗粒边界可以在松散的颗粒中发现,这些颗粒导致喷态和轧制态Al2024-He的pct颗粒保留率最初下降。与Al6061-He的情况一样,Al2024-He试样中的未结合颗粒边界也表现为密集的氧化颗粒层,如图16(b)和(d)所示,这限制了冶金结合。然而,轧制试样中的许多颗粒边界,如用箭头指向的那个,是完全封闭的,氧化物密度低得多,因此冶金结合程度更高,见图16(c)和(d)。

Al2024-He粒子边界的HAADF图像和EDS氧映射。(a)和(b)喷淋试样,(c)和(d) 40pct轧制试样。实线箭头表示未键合的粒子边界。虚线箭头表示轧制试样中的粘结颗粒边界

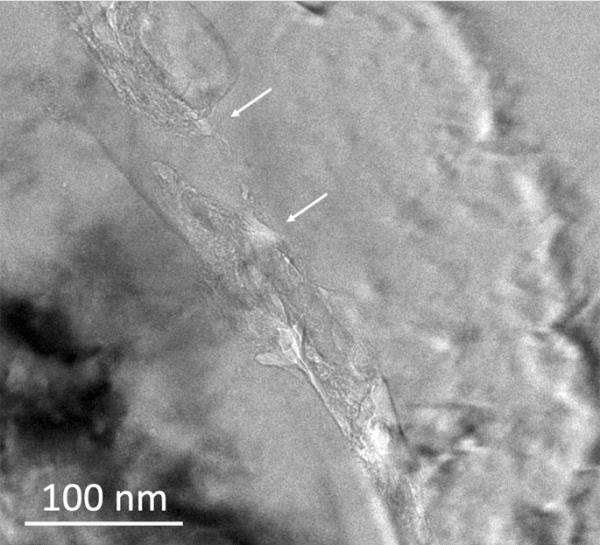

在573 K下,超声波熨熨(UI) 6秒后,Al6061-N2试样在颗粒边界处也观察到破碎的氧化层,如图17(箭头)。因此,如图9所示,试样中颗粒保留率的增加也被认为是由UI引起的颗粒边界上的氧化物碎裂造成的。虽然需要做更多的工作来确定UI能在多大程度上增加CS铝合金中的颗粒间结合,但后CS UI有可能改善CS铝合金零件的机械完整性,而轧制不适用。

在300°C (573 K)超声熨烫6 s后,Al6061-N2在颗粒边界处出现了破碎的氧化物

总之,喷涂Al6061和Al2024材料的颗粒边界与高度连续的氧化层有关,这限制了沉积颗粒的冶金结合,这可以从喷涂材料的低颗粒保留率和拉伸延展性中得到证明。通过温轧或UI进行的CS后变形处理,通过在颗粒边界处破碎和分散氧化物,提供了提高CS铝合金机械完整性的有效手段。

下载原文档:https://link.springer.com/content/pdf/10.1007/s11661-023-07109-6.pdf